Das Gewindebohren ist in vielen Fertigungsprozessen ein großer Bestandteil des Arbeitsschritts. Je nach Anforderung, ist auf eine genaue Handhabung und Einsatz der geeigneten Gewindebohrer zu achten.

Generell stellt das Gewindebohren in der Fertigung kein Problem dar, da es für jeden Anwendungsfall das optimale Werkzeug zu beschaffen ist. Dennoch kann es im Prozess zu Problemen kommen. Entweder ist die Standzeit nicht gut genug, oder die Qualität des geschnittenen Gewindes ist nicht zufrieden stellend.

Für den Fall, dass es bei Ihnen einmal zu Problemen kommt, habe ich nachfolgend ein paar Tipps zu einer ersten und schnellen Fehleranalyse bzw. -beseitigung zusammengestellt.

Erläuterung: zunächst beschreibe ich eine mögliche Fehlerursache. Nach dem Symbol „=>“ kommen die Tipps zur Abhilfe.

Gewinde wird zu groß

Grafik: EMUGE Werk

- falsches Werkzeug gewählt

=> Gewindebohrer für das richtige Material einsetzen - Schneidengeometrie ungeeignet

=> Gewindebohrer für das richtige Material einsetzen - zu kleine Kernlochbohrung

=> Vorbohrdurchmesser prüfen - Winkel- oder Positionsfehler der Kernlochbohrung

=> auf korrekte Werkstückspannung achten - Kaltaufschweißungen (Materialaufschweißung) =>

a) neues Werkzeug einsetzen

b) Kühlschmierung verbessern

c) oberflächenbehandelte (z. B. beschichtete) Gewindebohrer einsetzen - Schnittgeschwindigkeit zu hoch

=> Schnittgeschwindigkeit verringern - Spänestau

=> Gewindebohrer mit optimalerer Geometrie einsetzen - Toleranzangabe auf dem Gewindebohrer ist nicht identisch mit der Toleranzangabe auf der Zeichnung oder der Gewindelehre

=> den für die Toleranz entsprechenden Gewindebohrer verwenden

Gewinde wird zu eng

Grafik: EMUGE Werk

- Toleranzangabe auf dem Gewindebohrer ist nicht identisch mit der Toleranzangabe auf der Zeichnung oder der Gewindelehre

=> den für die Toleranz entsprechenden Gewindebohrer verwenden

Gewinde wird scheinbar mit Bohrungstiefe zu eng

Grafik: EMUGE Werk

- es wurde mit falschem Anschnittdruck geschnitten, dann

a) mit Zwangsvorschub arbeiten,

b) Gewindeschneidfutter mit Längenausgleich einsetzen - Winkel- oder Positionsfehler der Kernlochbohrung, dann

auf korrekte Werkstückspannung achten

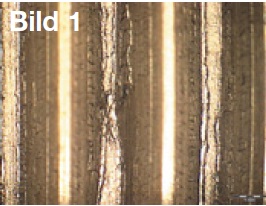

Gewindeoberfläche unsauber

Foto: EMUGE Werk

- Schneidengeometrie ungeeignet

=> den optimalen Gewindebohrer für das zu bearbeitende Material wählen - Spänestau

=> Gewindebohrer mit optimalerer Geometrie einsetzen - Werkzeugüberlastung infolge großer Steigung und/oder zähharter Werkstoffe

=> Satz-Gewindebohrer verwenden und auf ausreichend Schmierung achten (evtl. Schneidpaste verwenden) - Kaltaufschweißungen (Materialaufschweißung) =>

a) Kühlschmierung verbessern,

b) oberflächenbehandelte (z. B. beschichtete) Gewindebohrer einsetzen - Kühlschmiermittel in Zusammensetzung und Zufuhr ungenügend

=> für geeignete und ausreichende Kühlschmiermittelzufuhr sorgen - Schnittgeschwindigkeit zu hoch =>

a) Schnittgeschwindigkeit verringern

b) Kühlschmierung verbessern

Standzeit zu gering

Foto: HPW Hagelberg Präzisionswerkzeuge GmbH

- alle unter „Gewindeoberfläche unsauber“ angeführten Gründe

=> siehe Abhilfe „Gewindeoberfläche unsauber“ - verfestigte Wandung des Kernlochs durch stumpfe Kernlochbohrer

=> Bohrwerkzeug rechtzeitig nachschärfen bzw. auswechseln - vergütete bzw. einsatzgehärtete Werkstücke =>

a) wenn möglich, Wärme-und Oberflächenbehandlung erst nach dem Gewindeschneiden durchführen

b) optimalen Gewindebohrer verwenden - das zu bearbeitende Material hat sich in Gefüge und Härte verändert

=> Materialprüfung vornehmen und evtl. anderen Gewindebohrer-Typ einsetzen - Kühlschmiermittel in Zusammensetzung und Zufuhr ungenügend

=> für geeignete und ausreichende Kühlschmiermittelzufuhr sorgen - falscher Gewindebohrer-Typ

=> optimaleres Werkzeug einsetzen

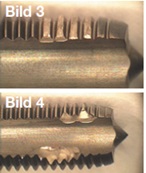

Werkzeugausbrüche oder Werkzeuggewaltbruch

Foto: EMUGE Werk

- Spänestau bzw. Spanverklemmungen

=> optimaleres Werkzeug einsetzen - Kernlochbohrung zu klein vorgebohrt

=> Vorbohrdurchmesser nach der jeweiligen Norm beachten - Winkel- oder Positionsfehler der Kernlochbohrung

=> auf korrekte Werkstückspannung achten - auflaufen des Gewindebohrers auf Kernlochgrund

=> Gewindeschneidfutter mit Längenausgleich und Drehmoment-Überlastsicherung einsetzen - Schneidengeometrie für den Einsatzfall ungeeignet

=> optimaleres Werkzeug einsetzen.

Bitte beachten Sie, dass die Tipps nur allgemeine Problemstellungen beschreiben. Wenn Sie spezielle Probleme haben, sind weitere Informationen wie z. B. Aufspannsituation, Werkstoffinformationen, Information zur Maschine etc. nötig.

Ich hoffe, dass Ihnen die Tipps weiterhelfen können und wünsche Ihnen allzeit gute Ergebnisse.

Rundum Sorglos Paket

Bei der Zusammenarbeit mit unseren Kunden ist uns wichtig, dass sich die Mitarbeiter auf ihre Kernaufgaben konzentrieren können. Wir wollen dem Kunden schließlich Arbeit abnehmen und nicht zusätzlich Arbeit bringen.

- Die Anforderungen werden gleich am Anfang besprochen

- Alles was dem Kunden wichtig ist, wird dokumentiert

- Wir erarbeiten ein passendes Konzept, dass der Kunde prüft und frei gibt

Wenn wir Sie ebenfalls in Puncto

- Werkzeugeinsatz-Optimierung

- Sonderwerkzeuge

unterstützen können, dann sprechen Sie uns unverbindlich an:

- Ihre Anfrage per Mail

- Ihre Anfrage per Telefon: 0 22 33/80 80 770