Blog

Spanlose Gewindefertigung - Gewindeformen

Immer häufiger werde ich von unseren Kunden auf das spanlose Verfahren zur Herstellung von Innengewinden, dem Gewindeformen bzw. Gewindefurchen, angesprochen.

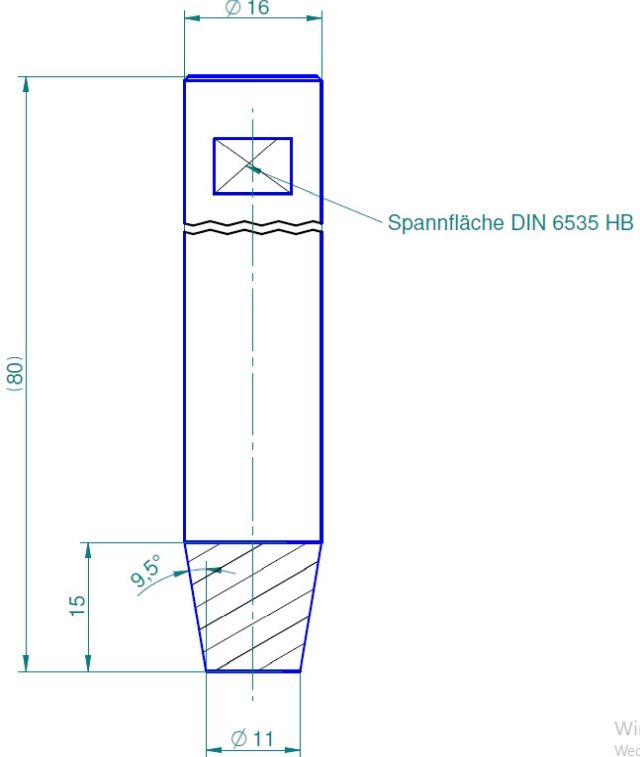

Obwohl es dieses Verfahren schon mehrere Jahre gibt, wissen viele Anwender nicht, worum es sich genau handelt und wo die Vorteile liegen. Schon optisch sind die Gewindeformer von den Gewindebohrern zu unterscheiden.

In diesem Beitrag habe ich mal die wichtigsten Punkte zusammengefasst und hoffe, dass diese für Sie hilfreich sind.

Gewindeformer

Gewindebohrer

Gewindebohrer

Verfahrensmerkmale

- spanlos

- stufenförmiger Umformprozess

- Innenbearbeitung

- Erzeugen der Gewindekontur durch Verdrängen des Materials

Voraussetzungen

- Werkstoffe mit einer Festigkeit < 1200 N/mm²

- in der Regel axiales Ausgleichfutter erforderlich

- größerer Kernloch-Vorbohrdurchmesser erforderlich

- erweitert Kerndurchmesser-Toleranz des gefurchten Gewindes nach DIN 13-50 zulässig

Vorteile

- Einsatz auf einfachen Maschinen möglich, auch auf Mehrspindel-Maschinen

- höhere Umfangsgeschwindigkeiten möglich

erhöhte statische und dynamische Festigkeit des Gewindes - kein axiales Verschneiden (Vorweite) der Gewinde

- keine Spanprobleme

- für größere Gewindetiefen geeignet

- größere Werkzeugbruchsicherheit

- höhere Standzeiten gegenüber Gewindebohrern

- hohe Oberflächenqualität

Nachteil

- enge Toleranz des Vorbohrdurchmessers erforderlich

- Drehmoment bis zum doppelten Schnittmoment eines Gewindebohrers

- Materialaufwurf an Ein- und Auslauf des Gewindes

- kein Nachschleifen möglich

- unvollständig ausgeformter Gewindekern

Anwendung

Der Werkstoff muss gut kaltumformbar sein. Zum Gewindefurchen eignen sich:

- Leichtmetalle und Leichtmetall-Legierungen

- Nickel- und Kobaltlegierungen

- Titan und Titanlegierungen

- Buntmetalle

- Stähle bis ca. 1200 N/mm²

- Rost-/säure-/hitzebeständige Stähle bis ca. 1200 N/mm²

- das problemlose furchen ist im hohem Maß von den Eigenschaften des Schmiermittels abhängig

Steigung

Die maximale drück-oder formbare Gewindetiefe ist größer als beim zerspanenden Werkzeug. Bei guter Qualität der Kühlschmierung ist deshalb die erreichbare Gewindetiefe nur durch die Baulänge des Werkzeugs begrenzt.

Schmierung

Die hohen spezifischen Verformkräfte beim Kaltverformen bedingen hohe Reibungskräfte. Der problemlose Einsatz von Gewindeformern ist deshalb im hohen Maß von den Eigenschaften des Schmiermittels abhängig.

Umfangsgeschwindigkeit

Gegenüber dem Gewindeschneiden, also der spanenden Gewindeherstellung, ist beim Gewindeformen eine höhere Umfangsgeschwindigkeit notwendig.

Toleranzen des Gewindeteils

Das Gewindeteil des Furchers wird im Vergleich zum Gewindebohrer mit einer erhöhten Toleranzlage ausgelegt. Der Furcher wird auf Grund von zwei Eigenschaften auf die Toleranz 6HX gelegt. Zum einen "schneidet" der Gewindefurcher nicht auf. d. h., das erzeugte Gewinde ist nie größer als das Gewindeteil des Furchers. Zum anderen federn die Werkstoffe nach der plastischen Verformung um den elastischen Anteil zurück.

Das erzeugte Gewinde ist ist deshalb kleiner als das Gewindeteil des Furchers. Der Furcher lässt sich nach dem Gewindefurchen nicht nochmals von Hand in das Gewinde eindrehen, was beim Gewindebohren meist problemlos möglich ist.

Darum ist es möglich und nötig, das Gewindeteil näher an die obere Toleranzgrenze des Innengewindes zu legen.

Foto: Emuge-Franken

Fehler, Ursachen und Abhilfe

- Gewinde ist nicht voll ausgeformt

> eventuelle Ursache: Vorbohrdurchmesser zu groß

> Abhilfe: geeigneten Vorbohrdurchmesser wählen, in Kernlochtabelle nachsehen - Gewinde ist überformt

> eventuelle Ursache: Vorbohrdurchmesser zu klein

> Abhilfe: Vorbohrdurchmesser vergrößern, in Kernlochtabelle nachsehen - Gewindeoberfläche unsauber, Gewindeflanken ausgerissen

> eventuelle Ursache: Kühlschmierung in Zusammensetzung oder Zufuhr nicht ausreichend

> Abhilfe: a) Schmierung ändern und für ausreichende Zufuhr sorgen

> Abhilfe: b) Werkzeuge mit Ölnuten einsetzen

> eventuelle Ursache: Materialanhaftung am Werkzeug

> Abhilfe: beschichtete Werkzeuge einsetzen - Werkzeuggewaltbruch

> eventuelle Ursache: Vorbohrdurchmesser zu klein

> Abhilfe: geeigneten Vorbohrdurchmesser wählen, in Kernlochtabelle nachsehen

> eventuelle Ursache: Kühlschmierung in Zusammenstezung oder Zufuhr nicht ausreichend

> Abhilfe: a) Schmierung ändern und für ausreichende Zufuhr sorgen

> Abhilfe: b) Werkzeuge mit Ölnuten einsetzen

> eventuelle Ursache: Materialanhaftung am Werkzeug

> Abhilfe: beschichtete Werkzeuge einsetzen - Kerndurchmesser zu eng

> eventuelle Ursache: Vorbohrdurchmesser zu klein

> Abhilfe: Vorbohrdurchmesser vergrößern, in Kernlochtabelle nachsehen

Wenn Sie noch weitere Informationen zu den Themen Gewindeformen, Gewindeschneiden oder den Schmiermitteln benötigen, dann würde ich mich freuen von Ihnen zu hören.

Schreiben Sie uns über das Kontaktformular auf dieser Webseite eine Nachricht, oder kontaktieren Sie uns direkt unter info@hpw-gmbh.de

Weitere Beiträge

Aktuellste Beiträge

Kategorien

- Dies & Das (20)

- Optimierung (62)

- Schleifen & Beschichten (9)

- Sonderwerkzeuge (70)

- Technologie (16)

- Tipps & Ideen (34)

- Strategie (38)

Archiv

- Juli 2025 (1)

- Juni 2025 (2)

- Mai 2025 (5)

- April 2025 (2)

- März 2025 (1)

- Februar 2025 (2)

- Januar 2025 (1)

- November 2024 (1)

- Oktober 2024 (1)

- September 2024 (3)

- Juli 2024 (1)

- Juni 2024 (2)

- Mai 2024 (2)

- April 2024 (1)

- März 2024 (3)

- Dezember 2023 (1)

- November 2023 (1)

- Oktober 2023 (4)

- September 2023 (1)

- August 2023 (3)

- Juli 2023 (1)

- Juni 2023 (7)

- Mai 2023 (4)

- April 2023 (2)

- März 2023 (2)

- Dezember 2022 (1)

- November 2022 (2)

- September 2022 (2)

- August 2022 (4)

- Mai 2022 (3)

- Februar 2022 (3)

- Januar 2022 (3)

- November 2021 (2)

- Oktober 2021 (2)

- September 2021 (2)

- August 2021 (2)

- Juli 2021 (2)

- Juni 2021 (3)

- Mai 2021 (4)

- April 2021 (2)

- März 2021 (1)

- Februar 2021 (6)

- Januar 2021 (2)

- Dezember 2020 (1)

- November 2020 (1)

- Oktober 2020 (2)

- September 2020 (2)

- August 2020 (2)

- Juli 2020 (4)

- Juni 2020 (4)

- Mai 2020 (2)

- April 2020 (4)

- März 2020 (6)

- Februar 2020 (3)

- Dezember 2019 (1)

- November 2019 (2)

- September 2019 (3)

- August 2019 (1)

- Juni 2019 (1)

- März 2019 (5)

- Februar 2019 (4)

- Dezember 2018 (3)

- November 2018 (2)

- Oktober 2018 (4)

- September 2018 (2)

- Juli 2018 (1)

- Juni 2018 (6)

- Mai 2018 (4)

- April 2018 (1)

- März 2018 (2)

- Februar 2018 (3)

- Dezember 2017 (1)

- Oktober 2017 (5)

- August 2017 (1)

- Juni 2017 (2)

- März 2017 (4)

- Februar 2017 (6)

- Januar 2017 (4)

- Dezember 2016 (1)

- November 2016 (1)

- Oktober 2016 (1)

- September 2016 (2)

- August 2016 (3)

- Juli 2016 (2)

- Juni 2016 (3)

- Mai 2016 (5)

- April 2016 (2)

- März 2016 (4)

- Februar 2016 (3)

- Januar 2016 (1)

- Dezember 2015 (2)

- November 2015 (2)

- Oktober 2015 (1)

- September 2015 (3)

- August 2015 (5)

- Juli 2015 (3)

- Juni 2015 (3)

- Mai 2015 (1)

- April 2015 (1)

- März 2015 (4)