Blog

Sonderwerkzeug für die Luftfahrtindustrie

Erhöhung der Produktivität um mehr als 150% durch Einsatz eines optimierten Sonderwerkzeugs.

Zerspanung von Aluminium Walzplatten für die Luftfahrtindustrie

Unser Kunde hatte einen wiederkehrenden Auftrag erhalten, bei dem ca. 40 Meter lange Walzplatten aus Aluminium bearbeitet werden mussten. Bei den Bauteilen handelte es sich um sogenannte Wing Skins, die für die Tragflächen von Passagierflugzeugen sind.

Problem Engpassmaschine

Da es sich um große Bauteile in ausreichender Stückzahl handelte, kam nur eine Maschine für die Fertigung in Frage. Bei der Bearbeitung handelte es sich ausschließlich um eine Schruppzerspanung.

Durch diesen Auftrag wurde die Maschine zu einer Engpassmaschine, da noch weitere Aufträge im Haus waren, die für diese Maschine bereits eingeplant waren. Der Fokus lag nun auf der zügigen Abarbeitung der Walzplatten.

Vorhandenes Sonderwerkzeug wurde eingesetzt

Für die Schruppzerspanung hatte man bereits gute Erfahrungen mit unseren Sonderwerkzeugen gemacht, von denen auch noch genügend im Lager vorhanden waren.

Diese Ausführung hat sich in der Vergangenheit beim Kunden bewährt, und ist so zu einem Allround-Problemlöser geworden. Es lag also nahe, das Werkzeug auch für diese Aufträge einzusetzen.

Die Ergebnisse in der Zerspanung waren gut, es wurde mit diesen Werten gearbeitet:

- Tiefenzustellung 25 mm

- Vollnut 50 mm

- Drehzahl 6.800 U/min

- Vorschub 1.500 mm/min

Soweit, so gut. Trotzdem war die Maschine durch den Auftrag zu lange blockiert, was die weiteren Aufträge ins Hintertreffen, zu Lieferverzögerungen und zur Unzufriedenheit der Kunden führen würde. Es musste eine Optimierung des Prozesses angestrebt werden.

Neues Sonderwerkzeug als Problemlöser

Der Kunde hat sich an uns gewendet, um nach einer Lösung des zeitlichen Engpasses zu suchen.

Zuerst haben wir es mit erhöhten Schnittwerten für den Fräser probiert. Aufgrund der Geometrie und Länge des Werkzeugs, hat allerdings die Standzeit der Wendeplatten sehr stark gelitten. Zudem wurde die Spindel der Maschine extrem belastet, was wiederum zu Spätfolgen und Reparaturen an der Maschine führen könnte. Das Risiko wollte der Kunde nicht eingehen.

Ich habe mir intensive Gedanken gemacht und eine Optimierung Werkzeugs, auf Grundlage des vorhandenen Sonderwerkzeugs ins Spiel gebracht. Konstruktiv und fertigungstechnisch konnte meine Vorstellung direkt von unserem Partner umgesetzt werden.

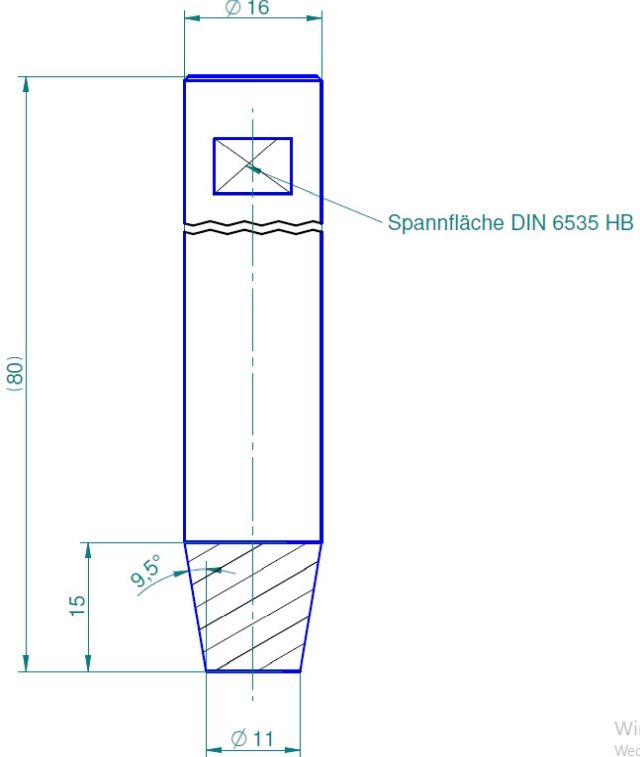

Das Ergebnis war ein extrem kurzes und kompaktes Werkzeug, das speziell für diesen Einsatzfall angepasst wurde.

Schon der erste Einsatz, bei dem der Kunde sich noch vorsichtig herangetastet hat, war ein voller Erfolg. Das Werkzeug lief wesentlich ruhiger, die Maschine wurde kaum belastet.

Der Kunde hat sich dann Schritt für Schritt an die idealen Einsatzbedingungen herangetastet. Die optimalen Einsatzbedingungen:

- Tiefenzustellung 25 mm

- Vollnut 50 mm

- Drehzahl 6.800 U/min

- Vorschub 4.000 mm/min

Die Spanbildung war ideal, die Standzeit der Wendeplatten um einiges höher, als beim ursprünglichen Werkzeug.

Die Produktivität, und Geschwindigkeit der Bearbeitung konnte mit dem neuen Werkzeug und den verbesserten Einsatzdaten, um mehr als 150% gesteigert werden.

Die Maschine war so wieder früher für die nachfolgenden Aufträge verfügbar, der Druck auf alle beteiligten Mitarbeiter nahm entsprechend ab.

Hier erhalten Sie einen Eindruck vom Einsatz des Sonderwerkzeugs:

Rundum Sorglos Paket

Bei der Zusammenarbeit mit unseren Kunden ist uns wichtig, dass sich die Mitarbeiter auf ihre Kernaufgaben konzentrieren können. Wir wollen dem Kunden schließlich Arbeit abnehmen und nicht zusätzlich Arbeit bringen.

- Die Anforderungen werden gleich am Anfang besprochen

- Alles was dem Kunden wichtig ist, wird dokumentiert

- Wir erarbeiten ein passendes Konzept, dass der Kunde prüft und frei gibt

Wenn wir Sie ebenfalls in Puncto

- Werkzeugeinsatz-Optimierung

- Sonderwerkzeuge

unterstützen können, dann sprechen Sie uns unverbindlich an:

- Ihre Anfrage per Mail

- Ihre Anfrage per Telefon: 0 22 33/80 80 770

Weitere Beiträge

Aktuellste Beiträge

Kategorien

- Dies & Das (20)

- Optimierung (62)

- Schleifen & Beschichten (9)

- Sonderwerkzeuge (70)

- Technologie (16)

- Tipps & Ideen (34)

- Strategie (38)

Archiv

- Juli 2025 (1)

- Juni 2025 (2)

- Mai 2025 (5)

- April 2025 (2)

- März 2025 (1)

- Februar 2025 (2)

- Januar 2025 (1)

- November 2024 (1)

- Oktober 2024 (1)

- September 2024 (3)

- Juli 2024 (1)

- Juni 2024 (2)

- Mai 2024 (2)

- April 2024 (1)

- März 2024 (3)

- Dezember 2023 (1)

- November 2023 (1)

- Oktober 2023 (4)

- September 2023 (1)

- August 2023 (3)

- Juli 2023 (1)

- Juni 2023 (7)

- Mai 2023 (4)

- April 2023 (2)

- März 2023 (2)

- Dezember 2022 (1)

- November 2022 (2)

- September 2022 (2)

- August 2022 (4)

- Mai 2022 (3)

- Februar 2022 (3)

- Januar 2022 (3)

- November 2021 (2)

- Oktober 2021 (2)

- September 2021 (2)

- August 2021 (2)

- Juli 2021 (2)

- Juni 2021 (3)

- Mai 2021 (4)

- April 2021 (2)

- März 2021 (1)

- Februar 2021 (6)

- Januar 2021 (2)

- Dezember 2020 (1)

- November 2020 (1)

- Oktober 2020 (2)

- September 2020 (2)

- August 2020 (2)

- Juli 2020 (4)

- Juni 2020 (4)

- Mai 2020 (2)

- April 2020 (4)

- März 2020 (6)

- Februar 2020 (3)

- Dezember 2019 (1)

- November 2019 (2)

- September 2019 (3)

- August 2019 (1)

- Juni 2019 (1)

- März 2019 (5)

- Februar 2019 (4)

- Dezember 2018 (3)

- November 2018 (2)

- Oktober 2018 (4)

- September 2018 (2)

- Juli 2018 (1)

- Juni 2018 (6)

- Mai 2018 (4)

- April 2018 (1)

- März 2018 (2)

- Februar 2018 (3)

- Dezember 2017 (1)

- Oktober 2017 (5)

- August 2017 (1)

- Juni 2017 (2)

- März 2017 (4)

- Februar 2017 (6)

- Januar 2017 (4)

- Dezember 2016 (1)

- November 2016 (1)

- Oktober 2016 (1)

- September 2016 (2)

- August 2016 (3)

- Juli 2016 (2)

- Juni 2016 (3)

- Mai 2016 (5)

- April 2016 (2)

- März 2016 (4)

- Februar 2016 (3)

- Januar 2016 (1)

- Dezember 2015 (2)

- November 2015 (2)

- Oktober 2015 (1)

- September 2015 (3)

- August 2015 (5)

- Juli 2015 (3)

- Juni 2015 (3)

- Mai 2015 (1)

- April 2015 (1)

- März 2015 (4)