Blog

Bearbeitungszeit um 64% reduziert!!!

Unser Kunde ist durch den Druck des Marktes und des Wettbewerbs dazu gezwungen, seine Fertigungskosten zu senken. Aus diesem Grund hat er uns beauftragt, durch Werkzeugeinsatz-Optimierung nach schlummerndem Potential in er Fertigung zu suchen und Lösungen zu erarbeiten. Lesen Sie in diesem Beitrag, wie wir die Bearbeitungszeit bei einem Fräsvorgang um 64% senken konnten.

Problemstellung bzw. Ausgangslage

Wie Eingangs schon erwähnt, steht unser Kunde im Wettbewerb ziemlich unter Druck. Er hat sowohl mit regionalen als auch globalen Mittbewerbern zu tun. Zwar genießt er noch das Vertrauen seiner Kunden, da das Unternehmen schon viele Jahre am Markt aktiv, zuverlässig ist und einer sehr gute Qualität der Bauteile liefert.

"Leider zählen diese Argumente bei den Einkäufern der Großkonzerne heute überhaupt nicht mehr", so der Geschäftsführer bei unserem ersten Gespräch in seinem Unternehmen. Weiter sagte er, "Wir müssen in unserem Unternehmen mit den vorhandenen Maschinen und Mitarbeitern das Optimum herausholen, sprich die bisherigen Fertigungsschritte hinterfragen, eine Investition in modernere Maschinen kommt nicht in Frage."

Dieser Aussage konnte ich zu 100% zustimmen, da die Investition hier weit in die 100.000 EURO gehen würde. Lieber sollten wir schauen, was unter den vorhandenen Gegebenheiten möglich ist.

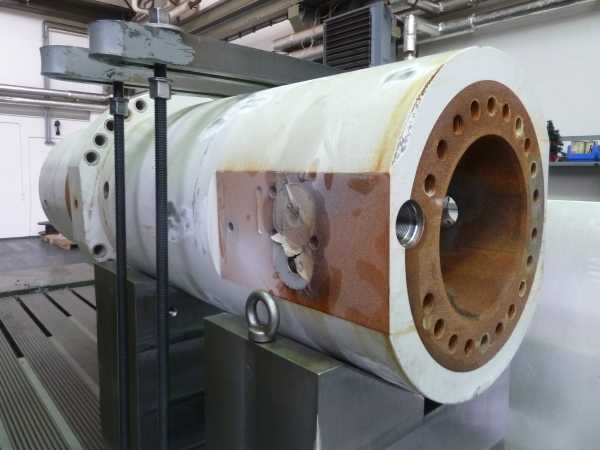

Wir haben uns dann die Aufträge des Unternehmens angesehen und ein spezielles Bauteil herausgesucht, das für viele Kunden gefertigt wird. Zwar unterscheiden sich die Zylinder in den Abmessungen, die Fertigungsschritte sind aber nahezu identisch, sodass eine Optimierung hier besonders Sinn macht. Weiterhin werden diese Zylinder in relativ großer Stückzahl gefertigt, dementsprechend kommen hier im Laufe des Jahres viele Arbeitsstunden zusammen, die dem Unternehmen viel Geld kosten.

Erster Ansatz

Unser erster Ansatzpunkt war der Arbeitsschritt fräsen von Flächen, da wir hier mit geeigneten Standardwerkzeugen relativ schnell zu einem aussagekräftigen Ergebnis kommen würden.

Bis zu unserer Optimierung hat der Kunde für das Fräsen der Flächen drei Werkzeuge eingesetzt. Zwei wurden zum schruppen und eins zum schlichten benötigt. Der Schruppvorgang dauert mit dem ersten Werkzeug 19 Minuten, mit dem zweiten Werkzeug 5 Minuten, hinzu kommt ein manueller Werkzeugwechsel von ca. 1 Minute.

Unsere Lösung

Meine Idee war, dass wir diesen Arbeitsschritt schruppen mit einem Werkzeug erledigen, einen entsprechenden Fräser mit größerem Durchmesser habe ich rausgesucht und einen Termin vor Ort beim Kunden vereinbart.

Die CNC Programme wurden auf das Werkzeug hin angepasst, die Schnittbedingungen und die Frässtrategie besprochen und der Versuch wurde gestartet.

Das Ergebnis

- die Fräszeit wurde von 24 auf 9 Minuten gesenkt

- der Werkzeugwechsel entfällt

- das Zeitspanvolumen wurde verdoppelt (von 210 cm³ auf 426 cm³)

- der Verschleiß der Wendeplatten war sehr gering

Des Weiteren sinken hier auch die Folgekosten wie z. B.

- Einsparung von Wendeschneidplatten

- Reduktion der Bestellhäufigkeit

- Senkung der Lagerkosten

- Senkung des Verbrauchs von Kühlschmierstoff und dessen Entsorgung

Die beiden Fachkräfte die für die Maschine zuständig sind, haben bereits weitere Fertigungsschritte an anderen Bauteilen ausfindig gemacht, wo ähnliche Einsparpotentiale zu erschließen sind.

Auch der Geschäftsführer des Unternehmens war hochzufrieden mit dem Ergebnis und in seiner Aussage bestätigt, dass die Optimierung der Fertigungsprozesse das Unternehmen wieder in eine bessere finazielle Lage versetzt, mit der er am Markt wettbewerbsfähig bleibt.

Die nächsten Ansätze haben wir bereits besprochen und werden diese in den kommenden Wochen und Monaten angehen.

Weitere Beiträge

Aktuellste Beiträge

Kategorien

- Dies & Das (20)

- Optimierung (55)

- Schleifen & Beschichten (9)

- Sonderwerkzeuge (67)

- Technologie (14)

- Tipps & Ideen (30)

- Strategie (32)

Archiv

- April 2024 (1)

- März 2024 (3)

- Dezember 2023 (1)

- November 2023 (1)

- Oktober 2023 (4)

- September 2023 (1)

- August 2023 (3)

- Juli 2023 (1)

- Juni 2023 (7)

- Mai 2023 (4)

- April 2023 (2)

- März 2023 (2)

- Dezember 2022 (1)

- November 2022 (2)

- September 2022 (2)

- August 2022 (4)

- Mai 2022 (3)

- Februar 2022 (3)

- Januar 2022 (3)

- November 2021 (2)

- Oktober 2021 (2)

- September 2021 (2)

- August 2021 (2)

- Juli 2021 (2)

- Juni 2021 (3)

- Mai 2021 (4)

- April 2021 (2)

- März 2021 (3)

- Februar 2021 (6)

- Januar 2021 (2)

- Dezember 2020 (1)

- November 2020 (1)

- Oktober 2020 (2)

- September 2020 (2)

- August 2020 (2)

- Juli 2020 (4)

- Juni 2020 (4)

- Mai 2020 (2)

- April 2020 (4)

- März 2020 (6)

- Februar 2020 (3)

- Dezember 2019 (1)

- November 2019 (2)

- September 2019 (3)

- August 2019 (1)

- Juni 2019 (1)

- März 2019 (5)

- Februar 2019 (4)

- Dezember 2018 (3)

- November 2018 (2)

- Oktober 2018 (4)

- September 2018 (2)

- Juli 2018 (1)

- Juni 2018 (6)

- Mai 2018 (4)

- April 2018 (1)

- März 2018 (2)

- Februar 2018 (3)

- Dezember 2017 (1)

- Oktober 2017 (5)

- August 2017 (1)

- Juni 2017 (2)

- März 2017 (4)

- Februar 2017 (6)

- Januar 2017 (4)

- Dezember 2016 (1)

- November 2016 (1)

- Oktober 2016 (1)

- September 2016 (2)

- August 2016 (3)

- Juli 2016 (2)

- Juni 2016 (3)

- Mai 2016 (5)

- April 2016 (2)

- März 2016 (4)

- Februar 2016 (3)

- Januar 2016 (1)

- Dezember 2015 (2)

- November 2015 (2)

- Oktober 2015 (1)

- September 2015 (3)

- August 2015 (5)

- Juli 2015 (3)

- Juni 2015 (3)

- Mai 2015 (1)

- April 2015 (1)

- März 2015 (4)